はじめに

1年ほど前からプラモデルの塗装に手を出している。

Twitterではスプーンばっかり塗ってるように見えるかもしれないが、全くもってその通りである。

塗装に際しては、エアテックスのメテオと、サンコーの塗装ブースを使っている。

これらの性能は私には十分だったのだが、音がとてもうるさいという問題があった。

特に塗装ブース。掃除機と同じくらいの音がして、とても耳障りである。

コンプレッサーの方も塗装ブース程ではないけれど音が大きい。

この度、クレオスのL7を買ってコンプレッサー周りの静音化を成し遂げた。

それでは塗装ブースの方も、ということで塗装ブースの静音化に手を出したのである。

よし、自作しよう

調べてみると、静音な塗装ブースを買うか、自作するかというところ。買う場合はネロブース一択。

ただしネロブースは理想的な塗装ブースではあるものの、高く、組み立ては一人では厳しそうで、何より買いたくても買えるとは限らない(不定期販売かつ競争率高)という問題があったため、自作することに決定した。

設計

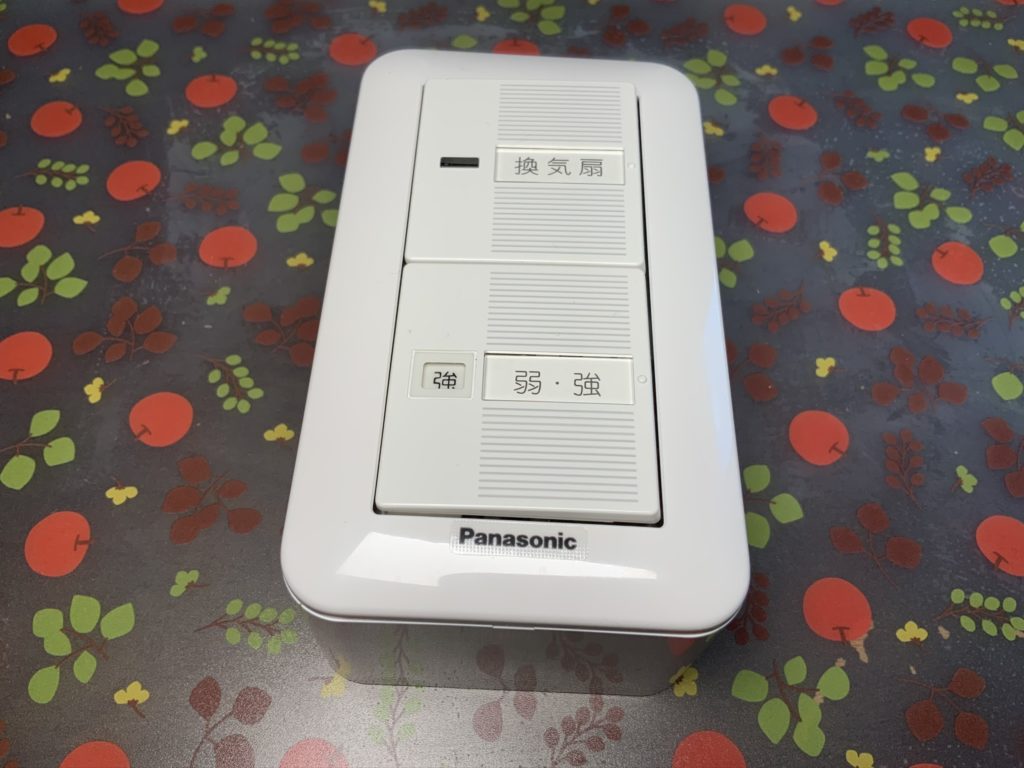

自作塗装ブースの世界では、排気用のファンとして、天井埋め込み型の換気扇を使うものが多く見られる。これに倣って自分も換気扇を使うことにした。よく使われるメーカーはPanasonicと三菱。カタログとにらめっこするなどして選定し、PanasonicのFY-27BK7を購入した。

続いて本体の形状などを考える。調べた感じだと、換気扇の配置場所として、ネロブースのようにブースの上方に設置する上方排気型、市販の塗装ブースにみられるようにブース後方に換気扇を設置する後方排気型がある。また、ブースの構成素材は以下の3パターンがある。

- 衣装ケースを活用したもの

衣装ケースの底をくりぬいて横倒しにして、換気扇をはめ込んだもの。既製品を使うため一番簡単にできる。この形式は後方排気型しか見てない。 - 段ボールやプラダンで作ったもの

加工しやすい素材を使って本体を形成するもの。微調整ややり直しがしやすいのが利点だが、強度を出すのは難しいため、上方排気型にしようとすると何らかの補強が必要になる。 - MDFなど木材で作ったもの

一番強度が出る。ただし一番重い。やり直しがききにくいので事前にしっかりと設計しておく必要がある。

最初は簡単に1でやろうと思っていたのだが、ホームセンターを巡ったり5chのスレを覗いたりしてるうちに2にする気になり、最終的に3の木材を使う方式でやることにした。ブースの形状はネロブースを模した上方排気型。自分にできそうなら上を目指したくなる。

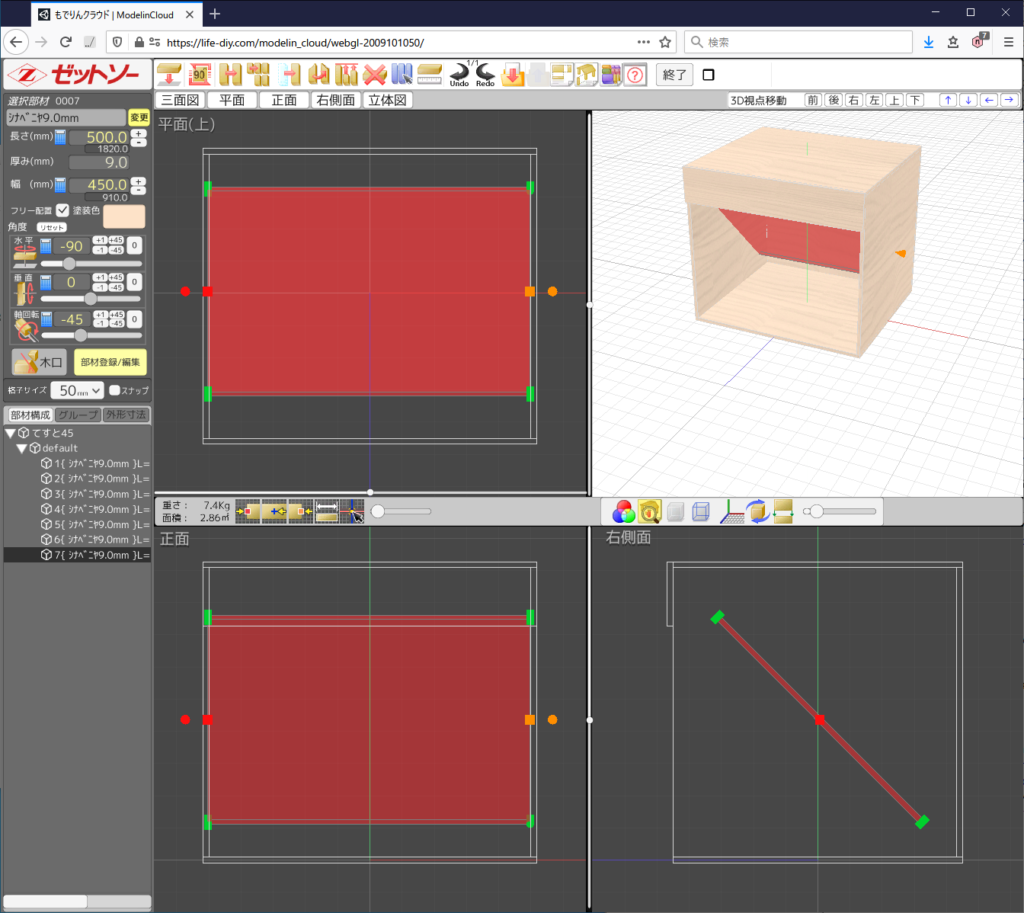

どういう形にするか決まったので、次は設計である。部材は9mm厚のMDFを使うことにして、無料で使える3D CADのもでりんクラウドで設計した。

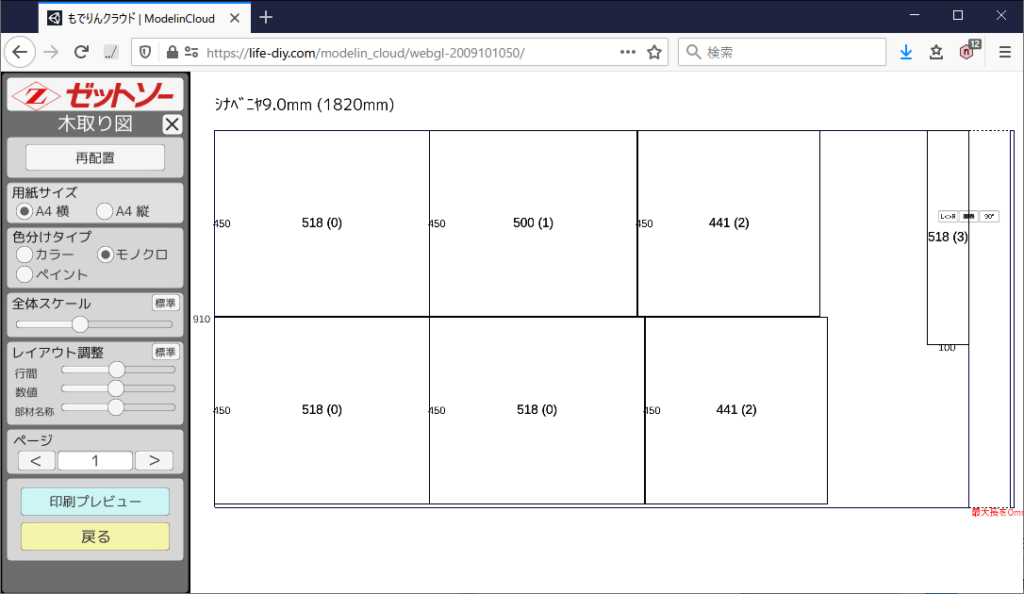

910mm x 1820mmの板から部品を切り出すための木取り図も簡単に作れる。というかこれができるから選んだようなもの。うまいこと板1枚に収まるように設計した。910mmの辺から450mmを2つ取る設計になっているが、カットの際の切りしろを考えると取れない可能性があったため、別途430mm版も作った。この辺が簡単にできるのでCADは便利。

もでりんクラウドは無料だが、ブラウザ上で動いているため、操作方法が制限され、操作しづらい。デスクトップアプリのcaDIY3Dでも木取り図は作成できるし、操作はこちらの方がしやすい。ただし無料で使えるのは30日の試用期間の間だけ。何度もDIYの設計をするならこちらを使うのもあり。

まだ設計は終わらない。天板に排気用の穴と換気扇固定用の穴を開けなければいけない。こういった加工の設計がもでりんクラウドではできなかったので、そこだけはJw_cadを使って設計した。

癖が強く操作に慣れるのに時間がかかったが、換気扇の寸法図を参照しつつ、何とか製図が完了した。「四角の左上の角から横にx cm、下にy cmの点を中心として半径r cmの円を描く」やり方がわからず苦労した。簡単にやる方法はあるのだろうか。

大きな円が排気口、周辺にある小さな8つの円が換気扇固定用の穴である。

材料調達、そして組み立て

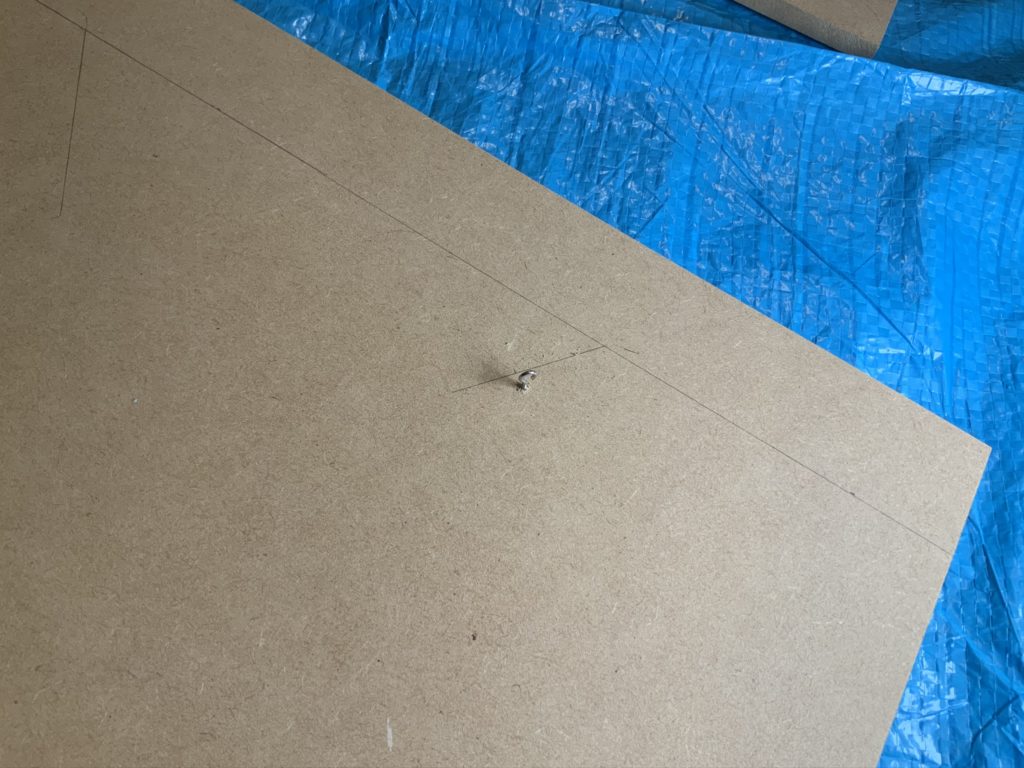

これでブース本体の設計はできたので、ホームセンターに向かい9mm厚のMDF板を購入、図面を渡してカット&加工してもらう。自宅には切ったり穴開けたりするための道具もなく、あっても綺麗に処理できるほど技術もないので、こういうのはできる設備と技術があるところにやってもらうのがよい。ホームセンターによってはカットしかしてもらえなかったり、大きな穴は開けられなかったりするので注意。

そうしてカットしてもらったのがこちら。一番手前が天板で、開けてもらった穴が見える。

天板の上に換気扇を置いてみる。穴の位置はばっちり。

メンテナンス性を考えて、本体の中に斜めに設置する整流板は固定しないので、手前に倒れてこないよう、側板にフックをつけてストッパーにする。箱型に組んでからだと位置決めと設置が大変なので、組む前にやっておく。フックよりも径の小さいドリルでガイド用に穴を開けておくことでまっすぐ埋め込める。反対側も同様にやっておく。

側板と天板、底板を接着剤で貼り付けて箱型を作る。コーナークランプで四隅を固定し、ベルトクランプで締め付け。箱型に組むのにすごい苦労した。角部分のずれを微調整しようとするとコーナークランプを緩めなくてはならず、微調整した後にコーナークランプを締めているとまたずれてくる。そういうものなのか、使いこなせてないだけなのか。

上から見た図。よく見るとフックが見える。ここで間違えていると取り返しがつかないので、天板の向きと、フックの位置と、ちゃんと問題ないことを確認して一安心。ちなみにブルーシート側が前側。

丸一日以上開けてしっかり接着させたのち、今度は背板を貼り付けてまたベルトクランプで固定。

左手前向いてるのが背板。前方が開いた箱型のため中央部分はベルトクランプの締め付けを受ける四辺が揃ってないので、ベルトクランプで締めてるのは上下の端だけ。

さて、これで箱はできたので次はその他のものをやっていく。箱の中に斜めに設置する整流板は、床板から5cmほど浮かして設置するのだが、浮かせるために5cm x 5cmくらいの板をホームセンターで探したけれど見つからなかったので、1cm x 1cm x 10cm の棒状の木を重ねることで5cmを錬成した。

接着剤でくっつけてクランプで固定を保持。木がやわらかくて凹んでしまった。正確なサイズが必要なものではないのでその辺は適当でOK。これも丸一日おいたあとにフックをつけて完成。

====ここから「パパが電気工事士と友達でさ、代わりにやってもらったんだ」====

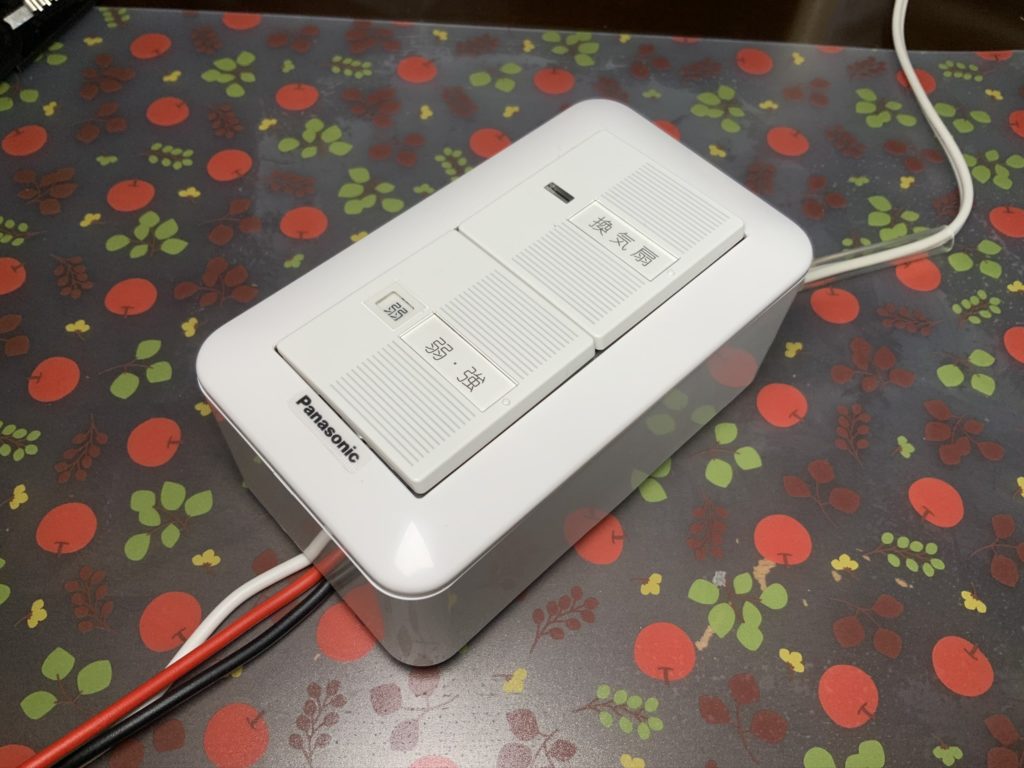

続いては換気扇用のスイッチの製作。FY-27BK7は強弱切り替え機能がついており、これに対応した純正のスイッチFY-SV11Wがある。せっかくなのでこれを使うことにした。強弱切り替えが不要であればFY-WP01のようなコンセント用コードを直接挿してスイッチ付きタップを使うというのが一番手っ取り早い。

これがFY-SV11W。ただこれは壁に埋め込む用のスイッチのため、裏の配線部分がむき出しになっている。そのままでは危険でよろしくないので、露出増設ボックスWVC7101Wなどに入れるのが良い。それではスイッチをばらして配線していく。

ばらすとこんな感じ。左からプレート、プレート枠、スイッチ本体。スイッチ本体の白いスイッチカバー部分(ハンドル)はさらに外せる。プレート枠は、相当する部分が露出増設ボックスにあるので以降は不要。

スイッチ本体の裏に配線していく。下から伸びてる白いコードはダイレクトコンセント用コードのFY-WP-01。これは撚線の先に速結端子になっているもの。その部分は折り曲げられないため直接スイッチに接続してしまうとボックスと干渉してしまうので電線コネクターを経由している。残りの線はIVの単線。換気扇、スイッチともにIVかVVF指定で、VVFストリッパーなんてないのでIV線を使用。

余談だが、入手したFY-WP-01がポンコツで、そのままではスイッチにも換気扇にも刺さらない(ロックされるまで行かない)。黒い被覆をちょっと剥がして芯線を長くしてやることで解決した。

なお、このような配線作業について、ネットの記事を見ていると、電気工事士の資格が必要だというものもあれば、いや不要だというものもあり、どちらなのかわからなかったので、関連法規など調べた結果、不要だという結論になった必要という結論になった。これについてはまた別途。

****ここから追記****

書いた。

配線工事における電気工事士資格の要否について

****ここまで追記****

配線終わったスイッチをボックスに入れた状態。

裏返してみるとこのように。換気扇本体に取り付けられるよう、マグネットをネジ止めしている。これのおかげで高さが生まれてコードの太さのせいでガタガタするようなことはなくなった。思わぬ効果。ボックスを削ればそんなの気にしなくてもいいのだが、削ったり切ったりといった工作はできるだけしたくなかった。

あとは赤白黒の3本のIV線を換気扇に接続してスイッチ配線作業は終わり。

====ここまで「パパが電気工事士と友達でさ、代わりにやってもらったんだ」====

設置

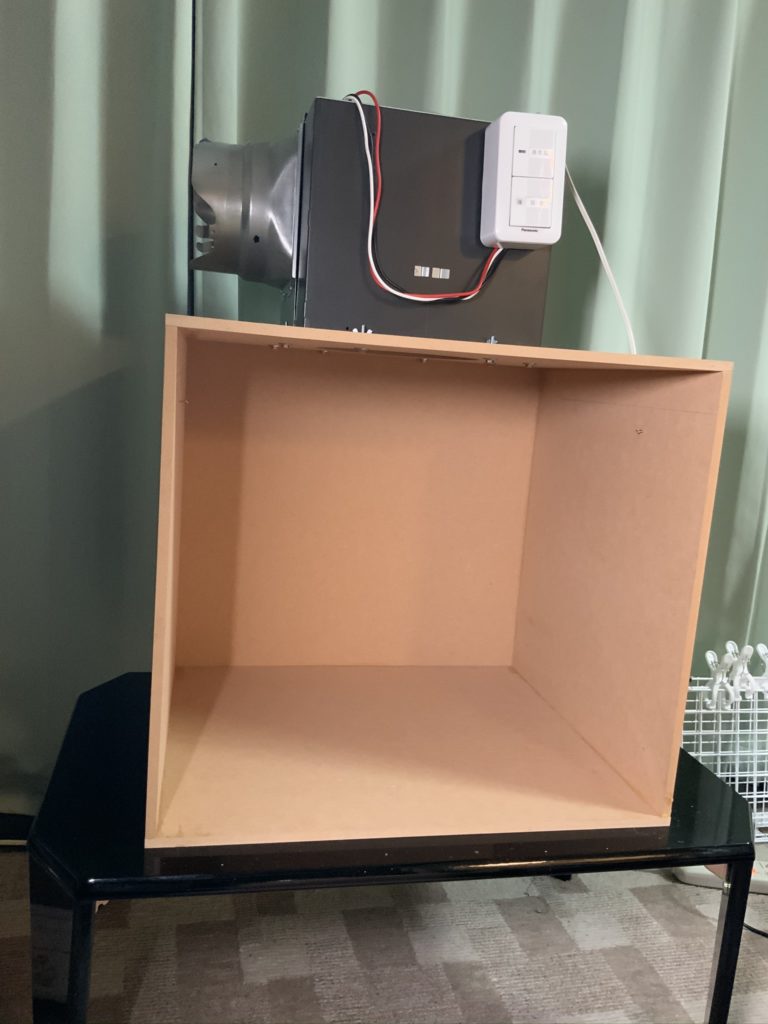

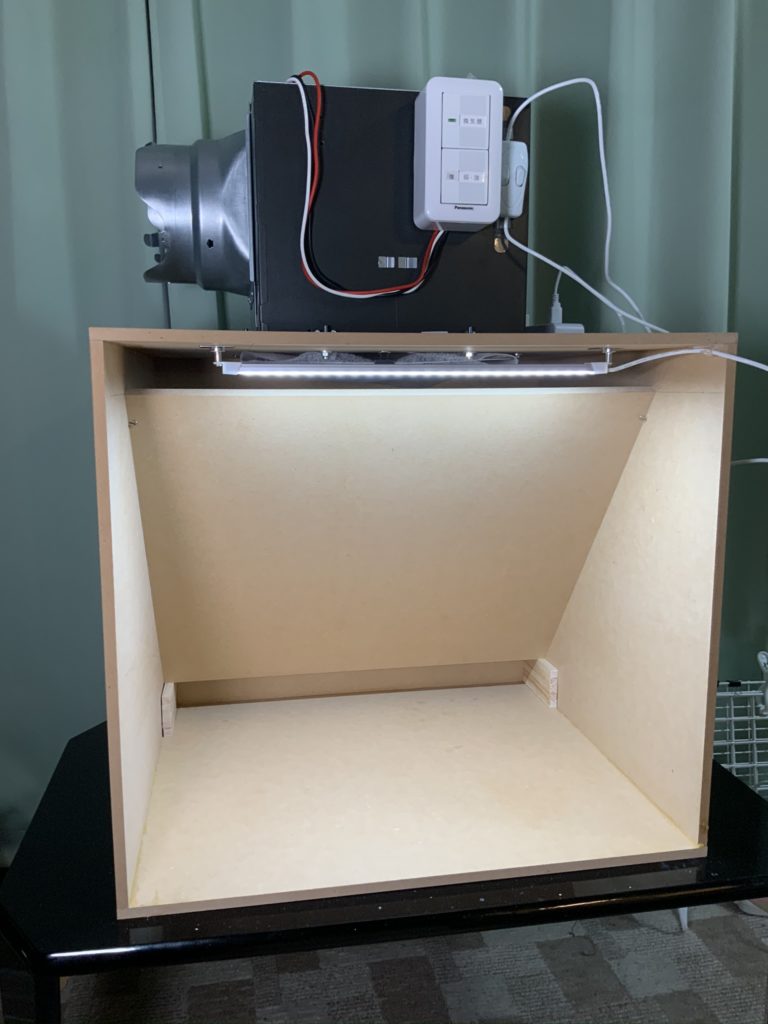

一通りパーツは組み立て終えたので、設置などしていく。机の上に箱を置き、換気扇を載せたところ。

換気扇はボルトと蝶ナットを使って固定。メンテナンス時に換気扇を取り外しやすいようにと蝶ナットにしたのだが、ボルトが固定されているわけではないので意味がないことに気づいたが後の祭り。皿ネジとかなくてボルトなのは、頭の部分に磁石をつけたかったため。

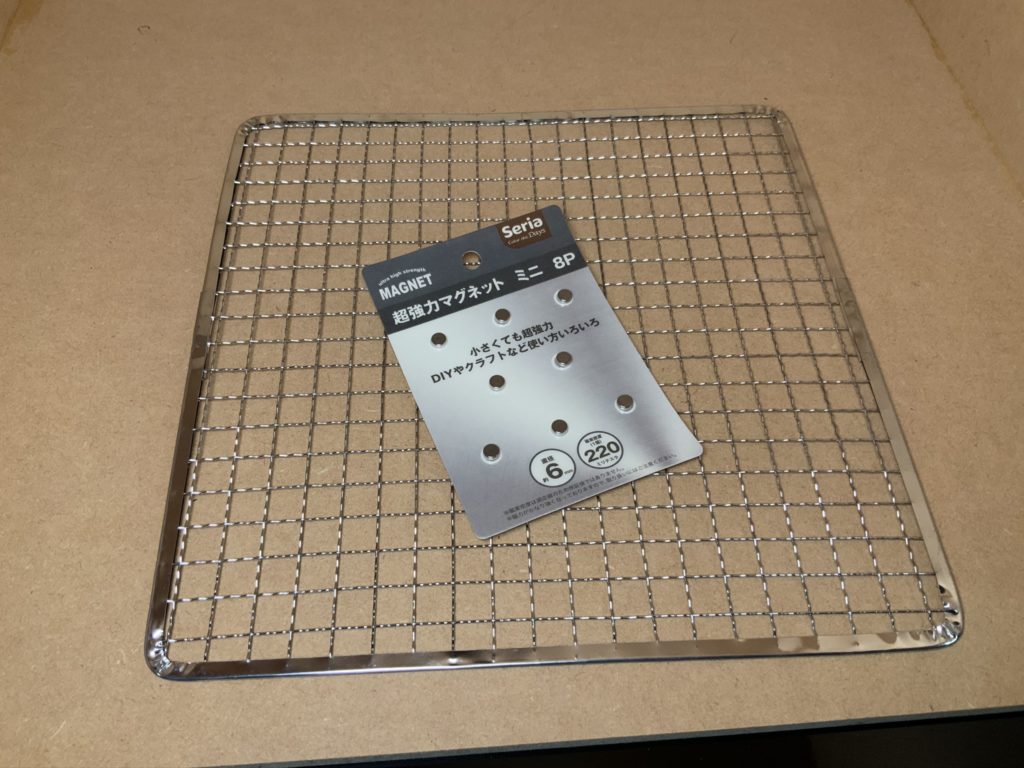

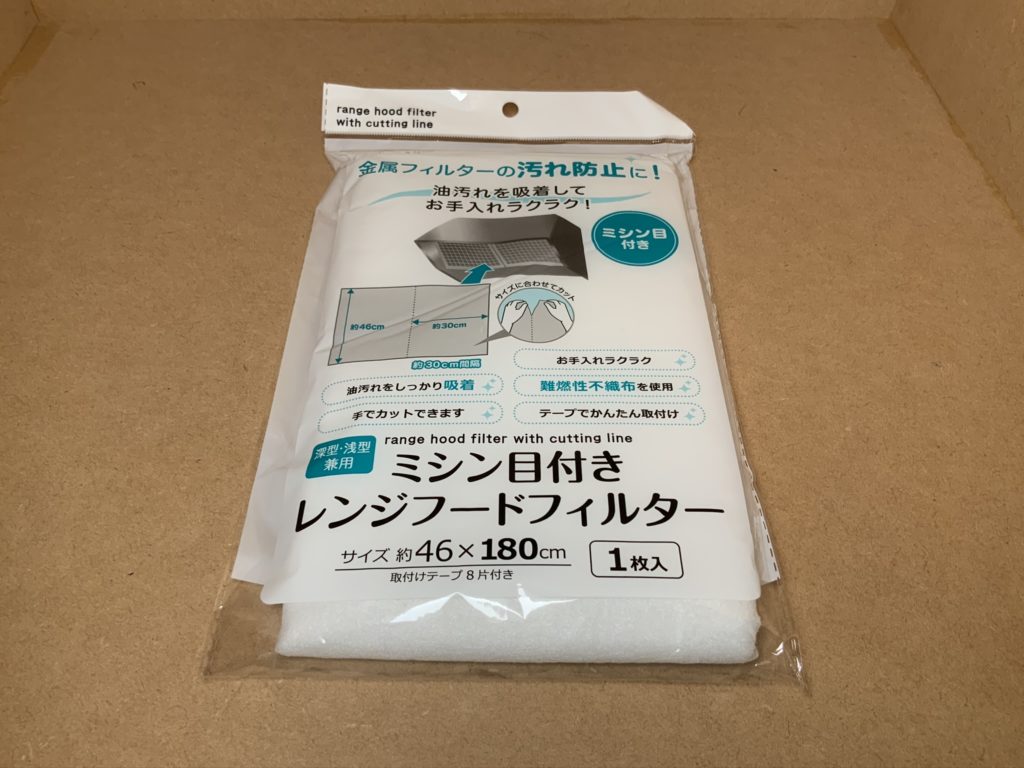

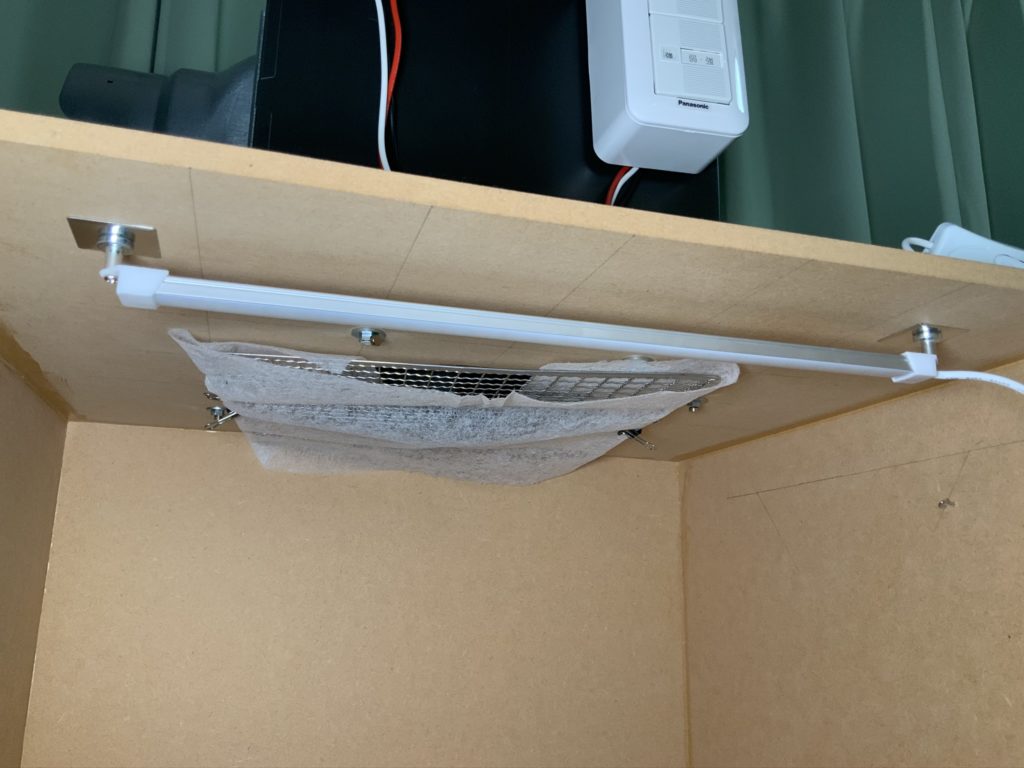

そして、ここに取り出したりますはその磁石と焼き網とレンジフードフィルター。いずれも100均で調達。

こいつらをこうして、こうじゃ。

これは換気扇に吸い込まれる空気のフィルターになる。焼き網のサイズの問題で8個ある磁石のうち4個しか使ってないけど細かいことは気にしない。

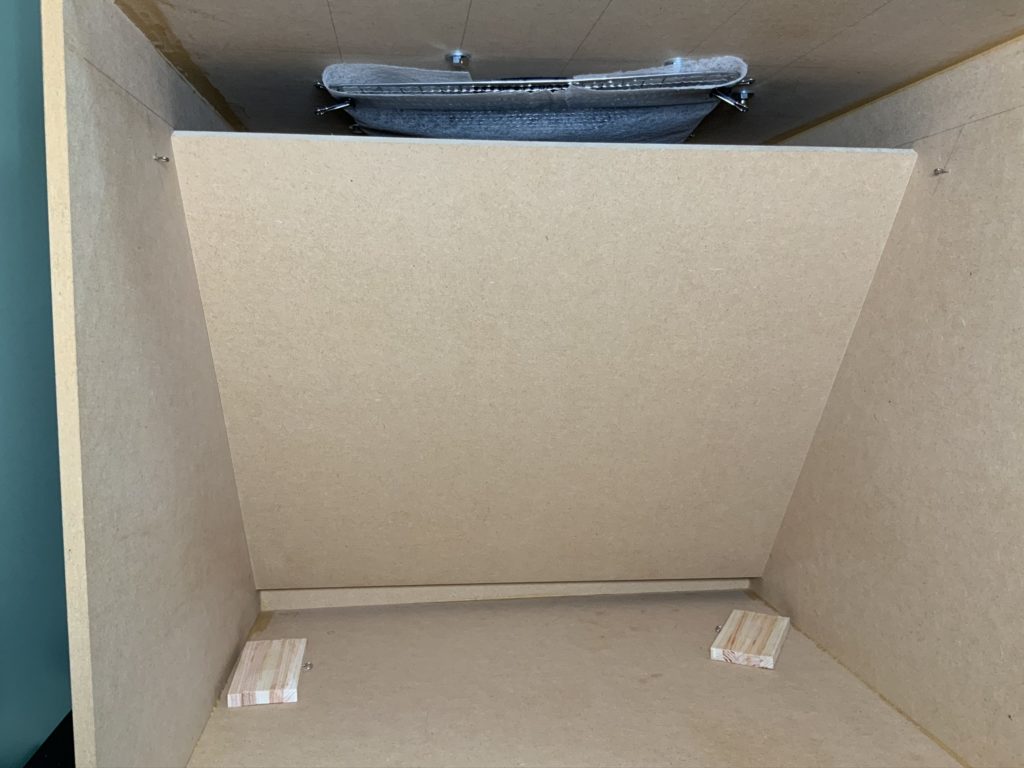

この状態で整流板を設置してみる。幅が内寸にピッタリすぎて支えがなくても宙に浮いている状態に。奥の方が若干狭くなってるようで、微調整もしにくいくらい。整流板の側面をちょっと削ればやりやすくなるかもしれないが、やりすぎてしまう未来しか見えないし、プラモデル用の道具はあるけど木工用はない。頑張って少しずつ動かせないわけではないのでそのままにすることにした。

これくらいのボックスを作ると、内部に照明が欲しくなる。そこで、手元のスイッチでOn/OffができるLEDバーライトを購入した。メーカーサイトが見つからなかったのでAmazonへのリンクで。

購入したのは三段階の調色ができるもの。色を変えて使うことはまずないが、買ったものの色が好みと違う、という悲しい事態を避けるため。同じシリーズには調光もできるものもあるが、そちらは切り替えスイッチではなく、調色・調光それぞれ1つのボタンスイッチの押すたびに設定が切り替わるという仕様にも関わらず設定を覚えてくれないという、絶対ストレスたまるだろうというものだったので回避した。

取り外ししやすいように金属プレートを天板に貼り付けてそこにマグネットで取り付ける。

スイッチ部を換気扇のスイッチの横に据え付けて完了。

ライトをつけてこんな感じ。整流板も支えを置いて設置してみた。支えは側面に両面テープで軽く止めてるだけ。

次は換気扇から先、排気部分。換気扇の排気口がφ150なので、排気効率を下げないようにするためにはφ150の管が通る分窓を開けないといけないが、窓が開いていると外に排気した分が戻ってきたり虫が入ってきたり暑かったり寒かったりと悪いことだらけなので、この大きな隙間を何とかする必要がある。

ホームセンターでスタイロフォームを買って幅30cmにカットしてもらい、高さを調節して四辺に隙間テープを貼ったうえで窓に設置してみたものがこちら。

いい感じ。φ150のニップルを使ってスタイロフォームの下の方に穴を開け、そのままニップルを固定。換気扇との間をアルミダクトで接続して完了。

ずっと塗装ブースを使うわけではないので、使わないときは外して窓を閉める。

なお、スタイロフォームは直射日光に弱い。このため、写真には取ってないが、スタイロフォームの外側の面にはアルミテープを一面に貼っている。さらにスタイロフォームにはテープの粘着剤がうまくつかないようでアルミテープがはがれてきたので、はがれないよう長辺をビニールテープで補強した上で梱包用のラップフィルムを巻いて対処した。

ブース内部は塗料が飛び散って確実に汚れるので、側面と底面と整流板にアルミテープを貼って保護。また、小さなパーツが吸われて後ろの方にいったりしないよう、クレオスのハニカムフィルターを切って設置して完成。ブースの幅を50cmで設計していたのはこのフィルターを入れるためだったりする。

使った感想など

音はとても静か。テレビの音も聞こえるくらい。吸い込み性能も十分で、ティッシュ20枚は吸い付くのを確認した。エアブラシを使って塗装してみたが(もちろんスプーンだ)、上部手前に吹き返し防止板をつけなくても吹き返しはない。缶スプレー使ったら吹き返しがあるかもしれないけど、今のところ使う予定もないし、使って吹き返すようなら何かつければいい。ホームセンターでMDF板カットしてもらった時に吹き返し防止板も切り出してもらっているのだが、10cmと大きめに切り出してしまったこともあり(7cmにしておけばよかった)、接着するのも大掛かりなのもあり、実際どうするかはその時に考えることにする。

おわりに

自作するのは楽しいぞ。